本ページでは、STICKLERS製品に関連する技術資料や製品紹介ビデオを掲載しています。

光ファイバー通信における静電気やホコリの影響、正しいクリーニング手法など、現場で役立つ実践的なノウハウを解説しています。

また、製品や技術の背景をわかりやすく解説したテクニカルブログも掲載しており、専門知識の理解を深める補完コンテンツとしてもご活用いただけま

📘 STICKLERS テクニカル資料

Pro360°™テクニカルレポートのダウンロード

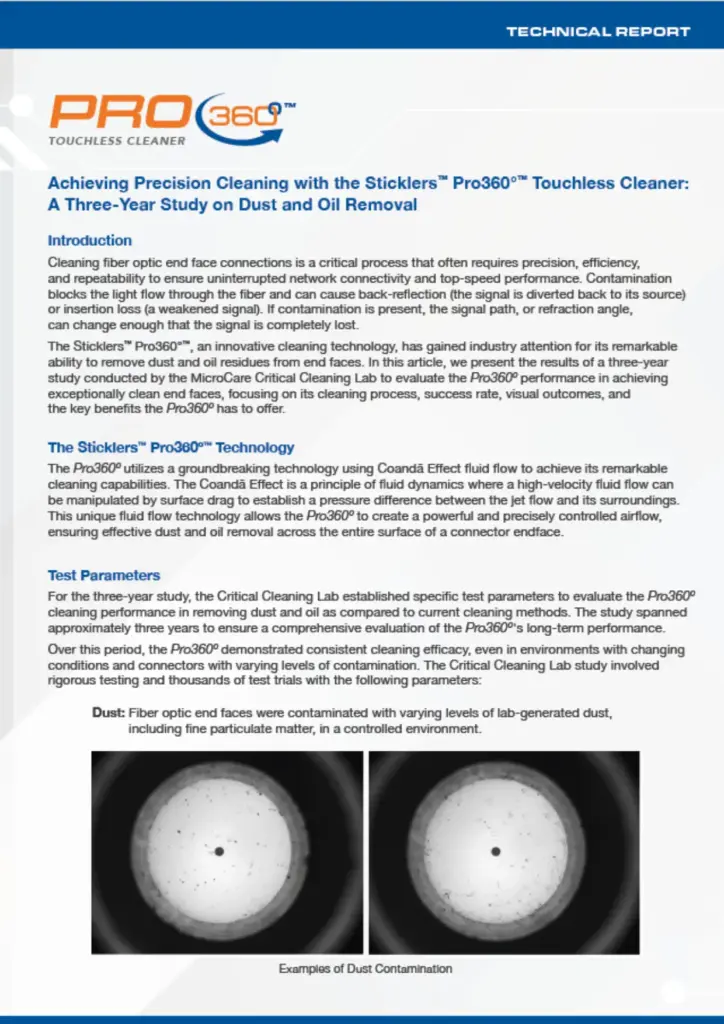

📌 ファイバー端面クリーニング、もう迷わない。

初回クリーニングでの合格率93%以上。業界最高水準のクリーン度を支える技術のすべてを、今すぐレポートで。

💡ご注意:本レポートは現在、英語版での提供となっております。

🎯 あなたの現場、こんな話はありませんか?

- 清描しても油汚れが残りやすい

- 再クリーニングやコールバックが頻発している

- 作業者によって清描品質が不安定

- 清描労力が大きく、工数がかさむ

→ これらを解決するソリューションを提示します。

📄 このテクニカルレポートで分かること

- 3年にわたる研究データ を総括

- コアンダ効果技術を駆使したタッチレス清描

- IEC標準より固い基準で測定

- 清描1回で、93%以上の合格率を達成

- コア部だけでなく、フェルール章まで深清

👤 こんな方におすすめ

- 光ファイバーの品質を保ちたい方

- 作業者のスキル差を解消したい方

- 清描労力の削減を目指す方

🔬 検証データで下支え

本レポートはSticklers™公式の研究データを基にしています。IEC-61300-3-35を超える高難度な評価を実施。

📥 今すぐ、Pro360°™の実力をご確認ください

🎥 STICKLERS 製品紹介ビデオ

🎬 動画でわかる!Touchless Cleaning Eliminates Static

🔍 この動画の概要

Sticklers™ Pro360°™ タッチレスクリーナーが持つ「静電気の除去による再汚染防止効果」に焦点をあて、現場での利点を解説しています。

🗣 解説者のコメントから読み解く技術のポイント

「静電気が残っていると、再び微細なパーティクルを引き寄せてしまうんです。」

→ このように解説者は、従来の物理接触式クリーニングだけでは一時的に汚れを取っても、再汚染が発生するリスクがあることを指摘しています。

「Pro360™は、エアを噴射することで静電気を除去し、非接触でクリーニングできます。」

→ 特許技術「コアンダ効果」を活用した非接触型クリーニングにより、フェルール全体に均一な洗浄を可能にします。

「従来のクリーナーと比較すると、目視でも違いがはっきりと分かります。」

→ 動画内では、顕微鏡での比較画像を用いて、Pro360™使用時の端面の清浄度の高さをビジュアルで示しています。

💡 補足解説

- 静電気がもたらす問題点

静電気による再付着は、見えないトラブルの温床になります。特に高精度が求められるファイバー接続では、信号ロスや障害の原因になりかねません。 - Pro360™の優位性

非接触型のため端面全体を均一にカバーでき、従来のクリーナーでは届きづらかった細部にも確実にアプローチします。

📑 関連資料のご案内

✅ [IEC-61300-3-35: 国際標準]

このレポートでは、IEC規格よりも厳しい基準での検証結果が紹介されています。

✅ Sticklers™技術レポートをダウンロード

本製品の性能検証を行った3年にわたる実験データと、93%以上の合格率を示した試験結果を収録。

🎬 動画でわかる!Clean the Whole End Face

🔍 この動画の概要

Sticklers™ Pro360°™ タッチレスクリーナーが持つ

「端面全体を3.8秒で一括清掃し、再汚染を防止する効果」 に焦点をあて、現場における使いやすさと清掃精度の高さを開発者自身が語っています。

🗣 解説者の発言から読み解く技術のポイント

"All the technician has to do is bring the end face to the unit."

「技術者がやることは、端面をユニットに差し込むだけです」

→ 操作は極めて簡単で、訓練不要のタッチレスクリーニングが可能。

"It's a 3.8 second cycle."

「1回のクリーニングは3.8秒です」

→ 現場の作業効率を大きく向上。

"We're cleaning the whole end face. There's no residual dirt on the ends."

「端面全体を清掃します。汚れは一切残りません」

→ 端面全体を均一に清掃することで、再汚染のリスクを排除。

"There's no way for the dirt to actually migrate towards the core center."

「汚れが中心部に移動する心配がありません」

→ コア部への汚染拡散リスクを防止し、将来のトラブルを未然に防ぐ。

💡 補足解説

- 非接触+コアンド効果により、エア噴射で微粒子も巻き込み、端面の奥まで一括クリーニングを実現。

- 動画の内容は、Pro360°™の**「誰でも使える」「確実に清掃できる」「時短」**という価値を簡潔に示しています。

📚 関連資料とあわせて理解を深める

✅ Sticklers™公式テクニカルレポートのダウンロード

→ 3年にわたる検証データを収録。初回合格率 93%以上の実績をもとに効果を立証。

✅ IEC-61300-3-35(光ファイバー端面の国際標準)

→ 本製品は、IEC規格よりも厳しい基準で評価された結果を取得済み。

⚡ 静電気とホコリが光ファイバーに与える影響と正しい対策【テクニカルブログ】

1. 静電気が光通信ネットワークに及ぼす致命的な影響とは?

📌 概要:

静電気は、パッチコードやコネクタ端面にホコリを引き寄せる“見えない敵”です。このホコリは、信号損失(インサーションロス)や反射(バックリフレクション)、さらに端面の損傷を引き起こす原因になります。最先端のネットワークでも、たった一粒のホコリで性能が大きく低下することがあるのです。

現代の光ファイバーネットワークは高速で優れた性能を持ちますが、たった一粒のホコリでも機能不公正になりかねません。この原因は「静電気」にあります。

静電気は、パッチコードやアダプター、トランシーバーの端面などに、まるで磁石のようにホコリを引き寄せます。これによって、光信号の通り道がさえぎされ、**信号損失(インサーションロス)**を引き起こします。また、繋いだ端面の接触部分にホコリが残っていると、端面同士間に空間が生じ、**光が元の位置に戻る「反射(バックリフレクション)」**の原因にもなります。それだけでなく、静電気を帯びたホコリ粒子は、端面を傷つけたり、くぼみを生じさせることで、ネットワーク性能を下げる要因になります。

このような「静電気とホコリの相互作用」は、相手端面への流入も促し、水面に広がる波紋のように性能不良を拡散させてしまうのです。これらの問題は、部品やケーブルの質によらず、情報インフラを支える「目に見えない脅威」として、計画的な対策が必要です。

2. 乾拭きの落とし穴――静電気を生む“習慣”がトラブルの元に

静電気が光通信ネットワークに及ぼす致命的な影響とは?

現代の光ファイバーネットワークは高速で優れた性能を持ちますが、たった一粒のホコリでも機能不全になりかねません。この原因は「静電気」にあります。

静電気は、パッチコードやアダプター、トランシーバーの端面などに、まるで磁石のようにホコリを引き寄せます。これによって、光信号の通り道がさえぎされ、信号損失(インサーションロス)を引き起こします。また、繋いだ端面の接触部分にホコリが残っていると、端面同士間に空間が生じ、光が元の位置に戻る「反射(バックリフレクション)」の原因にもなります。それだけでなく、静電気を帯びたホコリ粒子は、端面を傷つけたり、くぼみを生じさせることで、ネットワーク性能を下げる要因になります。

このような「静電気とホコリの相互作用」は、相手端面への流入も促し、水面に広がる波紋のように性能不良を拡散させてしまうのです。これらの問題は、部品やケーブルの質によらず、情報インフラを支える「目に見えない脅威」として、計画的な対策が必要です。

乾拭きの落とし穴――静電気を生む“習慣”がトラブルの元に

光コネクタの端面を「とりあえず乾いたワイプでサッと拭く」――この作業、つい無意識にやっていませんか?

一見手軽なこの習慣こそが、静電気の発生源になっている可能性があります。乾拭きは摩擦によって静電気を発生させ、その静電気がホコリを強力に引き寄せてしまうのです。さらに厄介なのは、発生した静電気が端面に留まり続ける点です。たとえ拭いた直後はきれいでも、その後しばらくしてから外側や端にあったホコリが引き寄せられて、再び接触面に移動してくることがあります。つまり、最初にクリーニングしたつもりが、実は“汚れの原因”を作っていたということも起こり得るのです。

このような「静電気を伴う乾拭き」のリスクを避けるためには、正しい洗浄方法の見直しが必要不可欠です。

3. 専門家がすすめる「ウェット・トゥ・ドライ」クリーニングとは?

Sticklersが推奨する「ウェット・トゥ・ドライクリーニング」は、静電気を安全に散逸させながら、汚れ・皮脂・油分を効果的に除去できる方法です。適切なツールとクリーニング液を用いたプロセスの概要を紹介します。

ウェット・トゥ・ドライ方式がもたらす3つのメリット

静電気対策として有効なのが、「ウェット・トゥ・ドライ方式」のクリーニングです。

この方法では、まず専用の静電気散逸性クリーニング液を使用し、光コネクタ端面に残ったホコリや油分、水分などの汚れを除去します。続いて、乾いた部分で残留液をしっかり拭き取ることで、静電気の再発を防ぎつつ、洗浄効果を最大化できます。

ウェット・トゥ・ドライ方式には、以下の3つの明確なメリットがあります:

- 静電気を根本から除去

専用液は導電性を持ち、拭き取りの摩擦で発生した静電気をすぐに散逸させます。 - 汚れ・油分・指紋も一括で除去

ホコリだけでなく、現場でよく見られる皮脂汚れや水分、各種油分も一度に洗浄できます。 - 蒸発が早く、残留物を残さない

専用液は速乾性に優れ、ガラス・セラミック・プラスチックなど各種端面に適しています。

この3点により、再汚染のリスクを最小限に抑えた、安全で確実なクリーニングが可能となります。

4. 清掃手順の違いで変わるネットワーク品質――ツールの選び方とコツ

スティック、ワイプ、クリックツールなど、どのツールをどう使うかで清掃効果は大きく異なります。Sticklers製品を使った代表的な使用方法と、導入時の注意点を整理します。

ツールの種類と選び方とコツ

Sticklersが推奨するクリーニングツールには、スティック、ワイプ、クリーンクリッカーといった複数の選択肢があります。それぞれのツールには得意な用途や最適な使用方法があり、使い方を誤るとクリーニング効果が発揮されないどころか、逆に端面を再汚染してしまう可能性もあるのです。以下に、代表的なSticklers製品とその正しい使い方のポイントを整理します。

クリーンワイプ(CleanWipes)

- 用途:平面での端面拭き取りに最適

- 使い方:ワイプに少量のクリーニング液を付け、湿った部分から乾いた部分へ向かって一方向に拭き取ります

- 注意点:リント(繊維くず)が発生しにくい光学グレードのワイプを選定すること

クリーニングスティック(CleanSticks)

- 用途:アダプター内部や端面の凹部など、細部の洗浄に適しています

- 使い方:スティックの先端を液で軽く湿らせ、端面に挿入して一定方向に6〜8回回転させます

- 注意点:スティックは再利用せず、1本ずつ使い捨てが基本です

クリーンクリッカー(CleanClicker)

- 用途:現場での迅速かつ簡易な洗浄

- 使い方:先端を光学ワイプに軽く押し当てて湿らせた後、端面に挿入してワンプッシュでクリーニング

- 注意点:液を付けすぎないこと(湿らせる程度)

ツールごとに特性を理解し、**「場所」「目的」「再汚染リスクの有無」**を意識した使い分けを行うことが、ネットワーク品質の維持につながります。

4. まとめ:静電気対策は「見えない品質」を守る第一歩

静電気の影響は目に見えにくいものですが、ファイバー接続の信頼性や寿命に直結します。小さな一手間が、大きなトラブル予防につながる――その理由と、現場での実践ポイントを振り返ります。

静電気の影響は目に見えにくく、日々の作業では見過ごされがちです。しかし、その小さな油断がネットワークの信頼性や寿命に大きく関わってきます。

たった一粒のホコリがネットワークを止めることがある――そのリスクを防ぐには、静電気対策を前提とした洗浄方法の導入が不可欠です。乾拭きのリスクを理解し、「ウェット・トゥ・ドライ方式」や適切なツールの選択・使い分けを実践することで、ネットワーク品質を長期的に維持することができます。

日々の清掃に少しの“工夫”と“計画性”を加えるだけで、トラブルを未然に防ぎ、見えない品質を守る現場力を高めることができるのです。